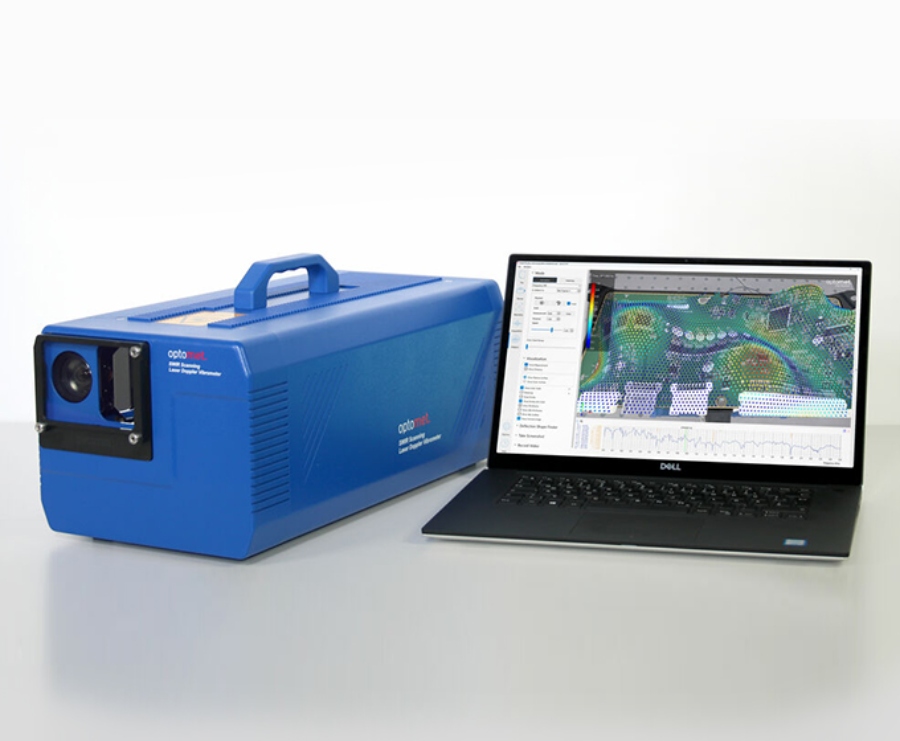

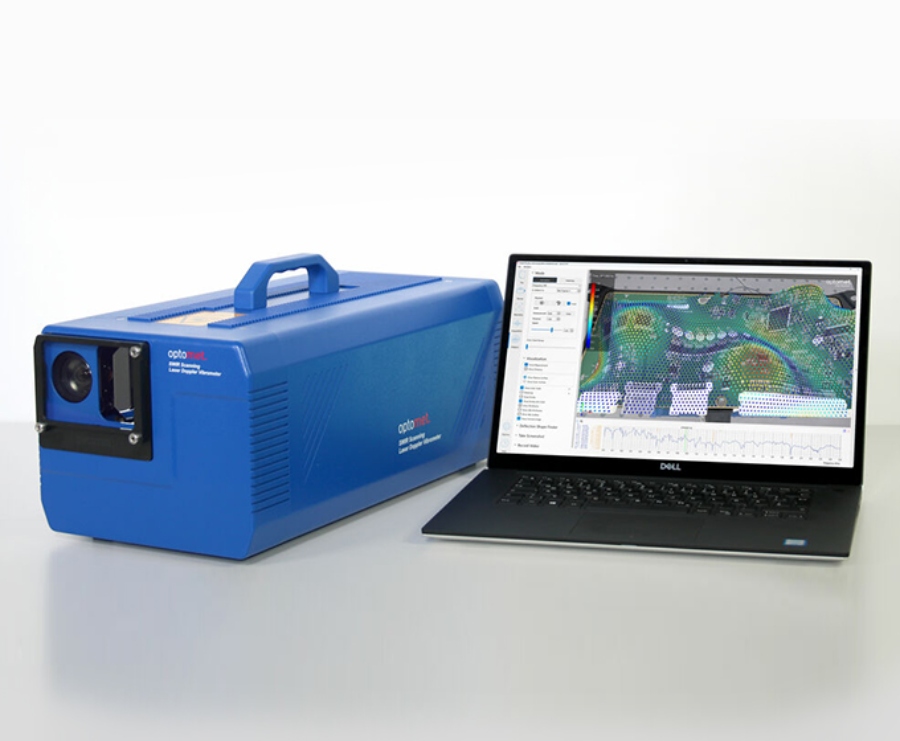

Scan 红外扫描激光测振仪:非接触式振动测量的工业级全景解析平台

发布时间:2025-06-10 10:13 发布人:handler 浏览量:410

Scan 红外扫描激光测振仪基于激光多普勒频移原理,通过以下核心模块实现纳米级振动测量:

激光发射与接收系统

1550nm 光纤激光器:采用分布式反馈(DFB)激光器,线宽 < 100kHz,输出功率 5-10mW,配合保偏光纤传输,确保相位稳定性。相较于 632.8nm 氦氖激光,1550nm 波长对黑色氧化层、碳纤维复合材料的反射率提升 40%,无需预处理即可直接测量涡轮叶片、发动机缸体等复杂表面。

平衡光电探测器:内置 InGaAs 光电二极管,响应速度 < 10ns,可捕捉 ±30m/s 的振动速度,噪声等效速度低至 10mm/s/√Hz(1Hz 带宽)。

高速扫描与三维定位

多物理场同步采集

| 技术指标 | OptoMET Ultra Scan | Polytec PSV-500-3D | Kodenshi KSV-1000 | 技术优势解析 |

|---|

| 波长 | 1550nm(红外) | 632.8nm(可见光) | 532nm(绿光) | 红外激光对深色表面兼容性最佳 |

| 位移分辨率 | 0.1nm(1Hz) | 0.5nm(1Hz) | 2nm(1Hz) | 适用于纳米级精度需求(如 MEMS 器件) |

| 扫描面积(距离 10m) | 5m×5m | 3m×3m | 2m×2m | 大面积扫描适合桥梁、建筑监测 |

| 最大测量频率 | 25MHz | 10MHz | 5MHz | 高频响应适合超声检测、芯片封装测试 |

| 软件生态 | 支持 APEX-DX/Matlab/Python | 自研 Polytec Pi | 基础数据分析 | 开放接口适合复杂算法开发 |

| 价格(万元) | 80-150 | 150-250 | 60-100 | 中端市场中高频性能领先 |

技术壁垒:

案例:光刻机工件台振动监测

在 ASML EUV 光刻机测试中,OptoMET Ultra Scan 以 0.1nm 分辨率监测工件台纳米级振动(<10nm),定位到气浮导轨的低频扰动(0.5Hz),指导气路优化后振动幅值降低至 3nm,满足光刻机纳米级对准精度要求。

创新应用:芯片封装缺陷检测

采用锁相红外激光测振技术,在 50MHz 频率下检测倒装芯片的互连界面缺陷,通过振幅分布云图识别虚焊区域,检测效率比 X 射线高 30%,已成为台积电先进封装产线的标准工艺。

案例:SpaceX 星舰发动机振动测试

在猛禽发动机全流液氧甲烷试车中,Scan 红外测振仪通过水冷光纤探头(耐温 500℃)测量涡轮泵叶片振动,捕捉到 18000rpm 时的高阶模态(2300Hz),结合应力仿真提前发现叶片榫头裂纹,避免了价值 2000 万美元的发动机爆炸事故。

模态分析标准化:

空客 A350 复合材料机翼模态测试中,采用 OptoMET 系统完成 1024 点扫描,模态参数(频率误差 < 0.5%,阻尼比误差 < 3%)满足 EASA CS-25.613 标准,测试周期从 2 周缩短至 3 天。

案例:三峡水电站水轮机监测

部署 OptoMET Classic Scan 于水轮机蜗壳,通过全息谱分析识别出导叶开度 50% 时的涡带振动(42Hz,2 倍转频),指导补气系统优化后振动烈度从 12mm/s 降至 4.5mm/s,机组效率提升 1.2%。

创新应用:特高压变压器绕组变形检测

在 1000kV 变压器短路试验中,通过激光测振仪获取绕组表面振动分布,结合有限元仿真反演绕组形变,检测灵敏度达 0.1mm,较传统频响法(FRA)更直观,已纳入国家电网 Q/GDW 11280-2014 标准。

案例:特斯拉 4680 电池模态测试

对电池包进行 1-500Hz 全域扫描,识别出壳体一阶模态频率(87Hz)与电池单体二阶频率(212Hz)的耦合点,通过结构胶优化使模态分离度提升 20Hz,电池包 NVH 性能提升 15%。

高铁转向架疲劳测试

在 CR400AF 转向架动态加载试验中,激光测振仪捕捉到构架横梁的高频振动(1800Hz),定位到焊接坡口处的应力集中,指导焊缝工艺改进后疲劳寿命延长 30%。

三维建模与路径规划

高级信号处理算法

数字孪生与预测性维护

场景化选型指南

| 应用场景 | 关键参数 | 推荐型号 | 部署要点 |

|---|

| 精密零件微振动测量 | 分辨率<1nm,频率>10MHz | OptoMET Ultra Scan | 需隔振平台,控制环境噪声<30dB (A) |

| 大型结构全场扫描 | 扫描面积 > 100m²,距离 > 50m | OptoMET Classic Scan | 配备长焦镜头,注意大气湍流影响 |

| 工业在线监测 | 速度 > 5000 点 / 秒,IP67 防护 | OptoMET Line Scan | 集成 PLC 接口,支持边缘计算 |

实施与培训体系

全生命周期服务

量子增强测量(2025-2027)

全息测量与元宇宙集成(2028-2030)

自供电与智能边缘设备(2024-2025)

中国商飞 C919 机翼颤振测试

采用 OptoMET Classic Scan 完成机翼全域振动扫描,获取 12000 + 测点数据,识别出高速颤振临界速度(Ma=0.82),较传统风洞测试效率提升 60%,相关数据助力 C919 适航认证加速。

宁德时代电池包振动测试

部署 OptoMET Line Scan 在线监测产线电池包振动,通过 AI 模型实时剔除焊接缺陷件,良率从 92% 提升至 99.2%,年减少损失超 2 亿元。

欧洲核子研究中心(CERN)粒子加速器

使用 OptoMET Ultra Scan 监测超导磁体振动,在 - 269℃低温环境下实现 0.1nm 分辨率测量,保障质子对撞实验的稳定性。

Scan 红外扫描激光测振仪以光子级精度、全域扫描能力、智能化分析,成为工业领域从研发到运维的标配工具。从半导体纳米振动到航空航天极端环境测试,它不仅是一台测量设备,更是连接物理世界与数字世界的桥梁。随着量子技术、元宇宙、边缘智能的深度融合,Scan 正引领测量技术进入 “精准化、智能化、自主化” 的新纪元,为全球工业升级提供核心支撑。

扫描进入手机站

扫描进入手机站