ADFweb HD67604-A1:PROFINET 与 PROFIBUS 的工业级总线 “翻译枢纽”

ADFweb HD67604-A1:PROFINET 与 PROFIBUS 的工业级总线 “翻译枢纽”

一、角色定位:连接新老工业总线的核心纽带

在工业自动化的 “技术迭代浪潮” 中,PROFINET 与 PROFIBUS 如同两代工业通信标准的 “代言人”:

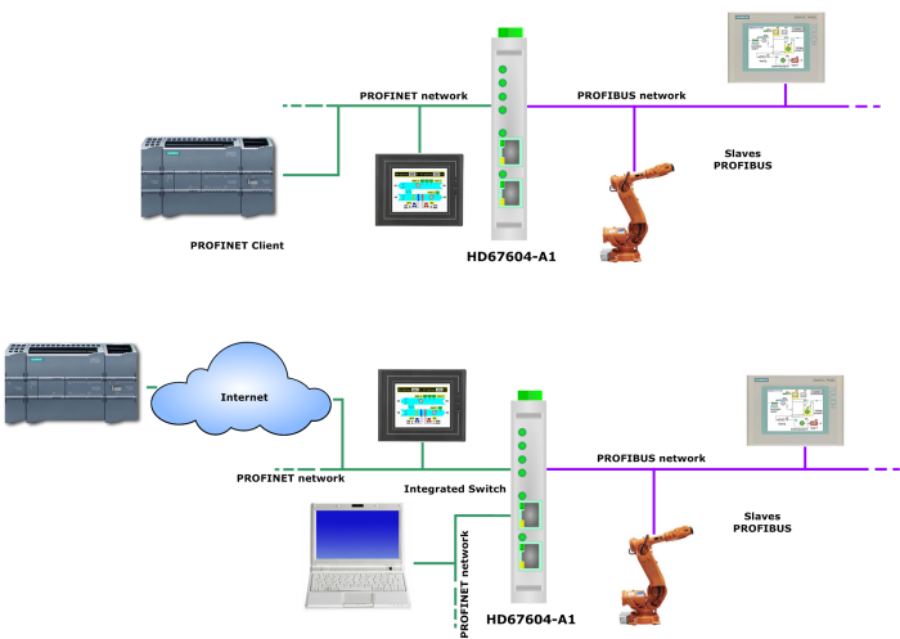

ADFweb HD67604-A1 的核心价值,在于打破这两种 “总线语言” 的壁垒 —— 它既能将 PROFINET 的 “高速指令” 精准转换为 PROFIBUS 的 “传统信号”,也能让 PROFIBUS 设备的 “模拟量数据” 无缝接入 PROFINET 系统,成为企业无需淘汰老旧设备即可升级智能工厂的 “经济最优解”。

在汽车焊装线,它让新 PROFINET 控制器与老 PROFIBUS 机器人协同作业;在化工工厂,它将防爆区的 PROFIBUS PA 传感器数据传入 PROFINET DCS;在食品饮料产线,它实现新 HMI 与老变频器的实时联动 —— 这种 “新老兼容” 的能力,使其成为工业 4.0 转型中的 “刚需设备”。

二、硬件素养:工业级 “翻译官” 的身体素质

1. PROFINET 接口:对接高速以太网世界的 “敏锐感官”

(1)芯片级实时性能

(2)抗干扰与工业适配

2. PROFIBUS 接口:适配传统现场总线的 “全能适配”

(1)全协议兼容能力

(2)工业环境耐用性

三、翻译能力:从 “以太网帧” 到 “现场总线帧” 的深度转换机制

1. 实时数据转换:PROFINET→PROFIBUS

(1)IRT 高速指令的精准映射

(2)RT 普通数据的灵活适配

2. 非实时数据转换:配置与诊断信息的双向透传

(1)参数配置指令的翻译

3. 数据映射表:灵活定制的 “翻译词典”

用户可通过 Web 界面或 TIA Portal 配置 “PROFINET 数据区←→PROFIBUS 数据区” 的映射关系,支持:

某汽车零部件厂通过该功能,将 PROFINET 控制器的 “32 位位置指令” 拆分为 PROFIBUS 伺服的 “16 位位置 + 16 位速度”,适配老设备的 16 位数据格式,节省更换伺服的 15 万元成本。

四、实战案例:三大行业的 “总线语言互通” 解决方案

1. 汽车焊装线:新 PROFINET 控制器与老 PROFIBUS 机器人的协同

(1)场景痛点

某合资车企总装线的新西门子 S7-1200(PROFINET 主站)需控制 20 台 2010 年产的 PROFIBUS 焊接机器人(从站地址 1-20),若更换机器人需停产 1 周,损失超 200 万元。

(2)HD67604-A1 解决方案

2. 化工工厂:PROFINET DCS 与 PROFIBUS PA 传感器的联动

(1)场景痛点

某化工厂的新 PROFINET DCS 需采集防爆区 15 台 PROFIBUS PA 压力变送器(4-20mA 对应 0-10MPa)的数据,更换传感器需 3 个月防爆认证,影响产能。

(2)HD67604-A1 解决方案

3. 冶金行业:高温环境下的总线转换

(1)场景痛点

某钢铁厂的 PROFINET 轧机控制系统需连接 10 台 PROFIBUS DP 辊道变频器(工作在 + 60℃高温车间),普通网关因高温频繁死机(日均 3 次)。

(2)HD67604-A1 解决方案

五、技术优势:与同类产品的 “翻译水平” 对比

| 关键指标 | HD67604-A1 | 同类网关(某品牌 X) | 实战差距 |

|---|---|---|---|

| PROFINET 特性 | 支持 IRT(1ms 周期,抖动 < 1μs)+ MRP 冗余 | 仅支持 RT(10ms 周期),无冗余 | 汽车线多轴同步精度从 ±0.3mm→±0.1mm |

| PROFIBUS 兼容性 | DP(12Mbps)+ PA(9.6kbps)+ DPV1 | 仅支持 DP(1.5Mbps),无 PA | 化工防爆区可接入 PA 传感器,无需换设备 |

| 转换延迟 | <10ms(IRT→DP) | >50ms | 食品线温控精度从 ±1℃→±0.5℃ |

| 总线负载优化 | 动态调整 PROFIBUS 周期(10%-70%) | 固定周期,无法优化 | 冶金厂总线负载从 70%→40%,零丢包 |

| 环境适应性 | -40℃~+70℃,IP30,10g 抗振 | 0℃~+60℃,IP20,5g 抗振 | 冷库 / 炼钢车间稳定运行,无故障 |

六、工业现场的挑战与应对策略

1. 大型网络的总线负载过高

2. 恶劣环境的信号衰减

3. 新旧设备的时间同步

七、技术演进与未来趋势

1. TSN(时间敏感网络)融合

下一代 HD67604-A1 将支持 IEEE 802.1Qbv(时间敏感调度):

2. 边缘计算与 AI 诊断

八、结语:新老总线协同的 “核心枢纽”

ADFweb HD67604-A1 的价值,不仅在于技术上实现了 PROFINET 与 PROFIBUS 的 “语言互通”,更在于为工业升级提供了 “经济可行” 的路径 —— 它让企业无需淘汰价值数千万的 PROFIBUS 设备即可接入 PROFINET 智能系统,用最低成本实现 “新系统的高速率 + 老设备的高可靠性” 协同。

在汽车焊装线的机器人旁、化工工厂的防爆区内、冶金车间的轧机旁,这款 “总线翻译枢纽” 正用精准的 “协议转换能力” 与坚韧的 “工业适应性”,推动工业自动化向 “更灵活、更高效、更经济” 的方向演进,成为连接 “工业 2.0” 与 “工业 4.0” 的关键纽带。

ADFweb HD67604-A1:PROFINET 与 PROFIBUS 的工业级总线 “翻译枢纽”——广州文明机电

地址:

广州市花都区清塘路绿地国际空港中心6地块6栋538-539(营销部);

广州市花都区花东镇花安中路3号碧桂园空港广场4栋3楼(财务和物流部);

电话:400-108-7698;18926206656;18903074995

邮箱:sales@gzcvl.com

扫描进入手机站

扫描进入手机站