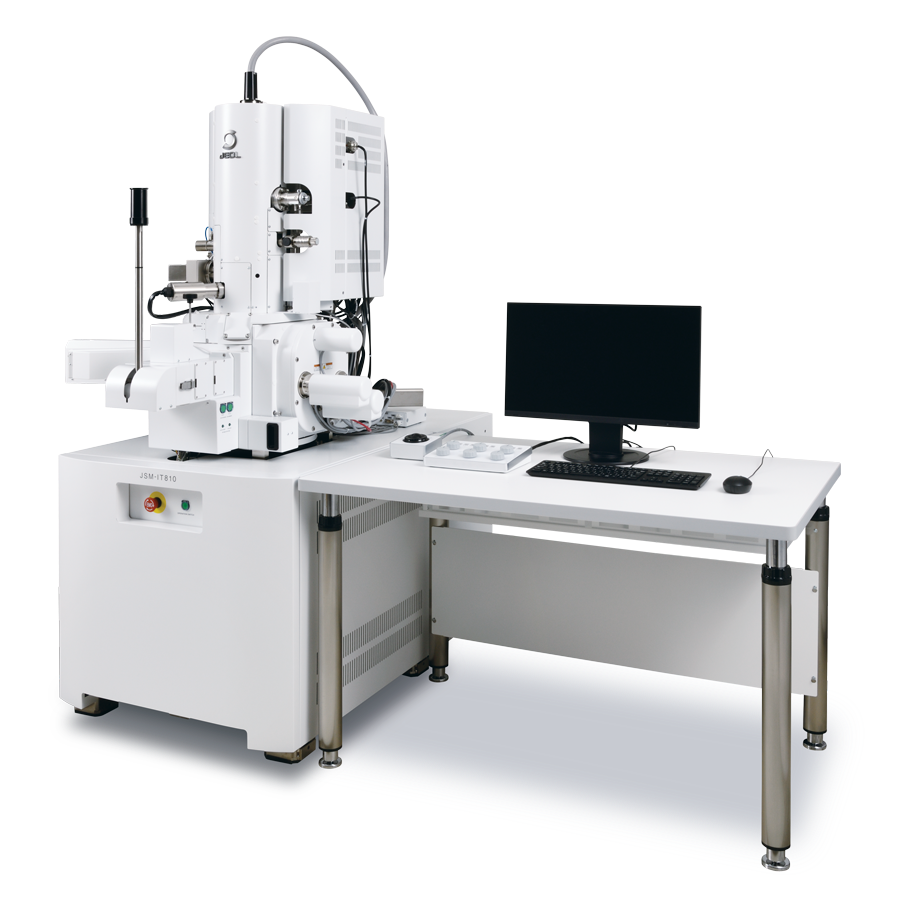

JSM-IT810 场发射扫描电子显微镜:从纳米尺度观测到工业全流程管控的 “全能型平台”

JSM-IT810 场发射扫描电子显微镜:从纳米尺度观测到工业全流程管控的 “全能型平台”

一、技术定位:热场发射与智能化的跨界融合,重新定义 SEM 的应用边界

在扫描电子显微镜(SEM)领域,JSM-IT810 以 “精准观测与实用价值的平衡术” 树立了新标杆。它跳出了传统 SEM “追求单一极限参数” 的思维,通过热场发射电子枪(Schottky FE)+ 智能化系统的深度整合,实现了从基础科研到工业量产的全场景覆盖:

相较于冷场发射 SEM(如 JEOL JSM-7900F),其热场发射技术在稳定性与维护成本上更具优势;对比传统钨灯丝 SEM,分辨率提升 10 倍以上,成为科研与工业的 “跨界之选”。某第三方检测机构的对比测试显示:在相同预算下,JSM-IT810 的年检测量是冷场发射 SEM 的 2 倍,是钨灯丝 SEM 的 5 倍。

二、核心技术:从电子光学系统到智能分析,每一处细节都为 “精准观测” 设计

1. 热场发射电子枪:稳定性与亮度的黄金平衡点

(1)Schottky 发射原理的实战优势

热场发射技术通过 “热辅助场发射” 机制(钨针尖涂覆 ZrO₂,工作温度 1800 K),实现了亮度与稳定性的双重突破:

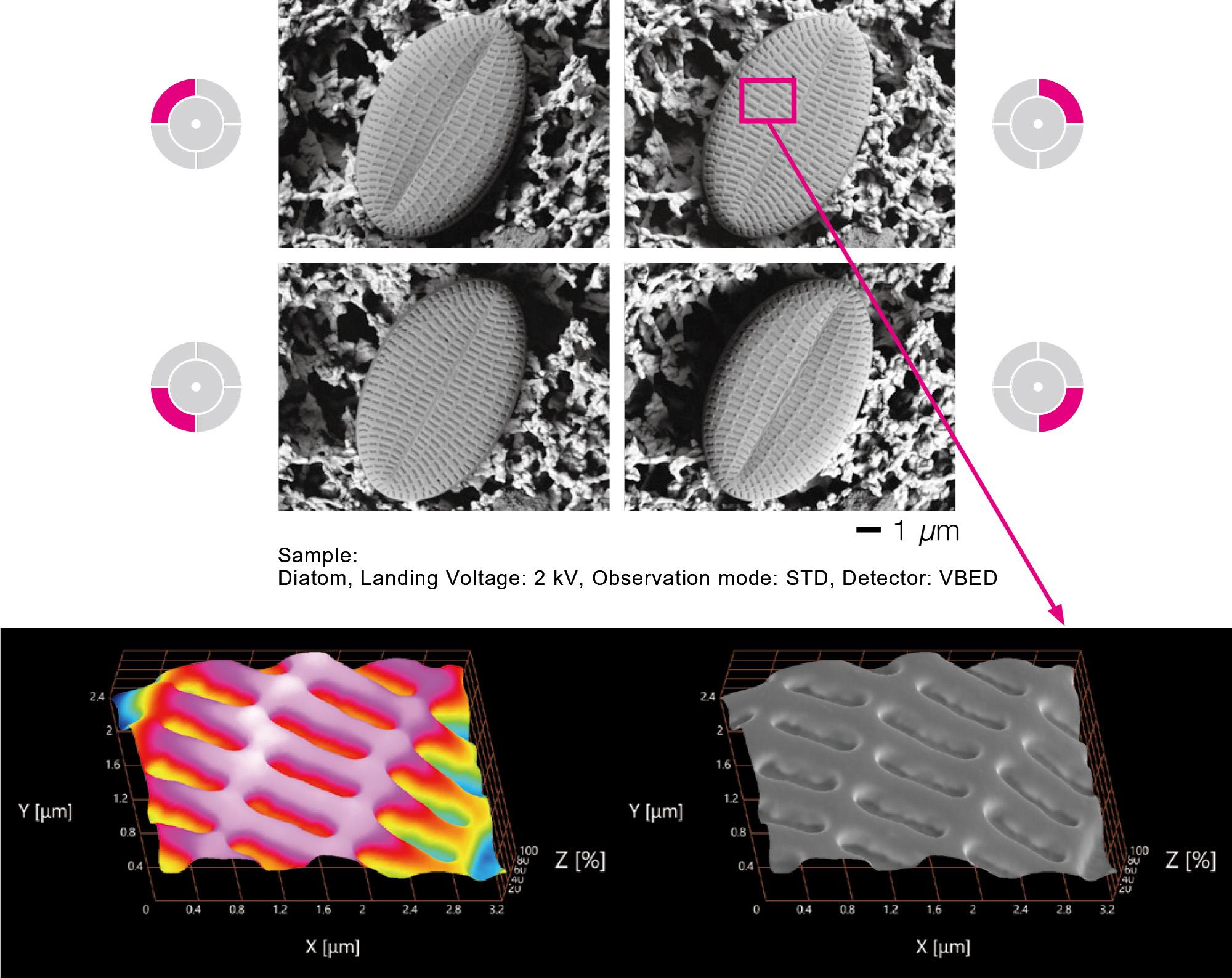

(2)Neo Engine 电子光学系统:低电压成像的 “抗干扰神器”

传统 SEM 在低电压下易因电子散射导致图像模糊,而 JSM-IT810 的 Neo Engine 系统通过无交叉束设计突破了这一瓶颈:

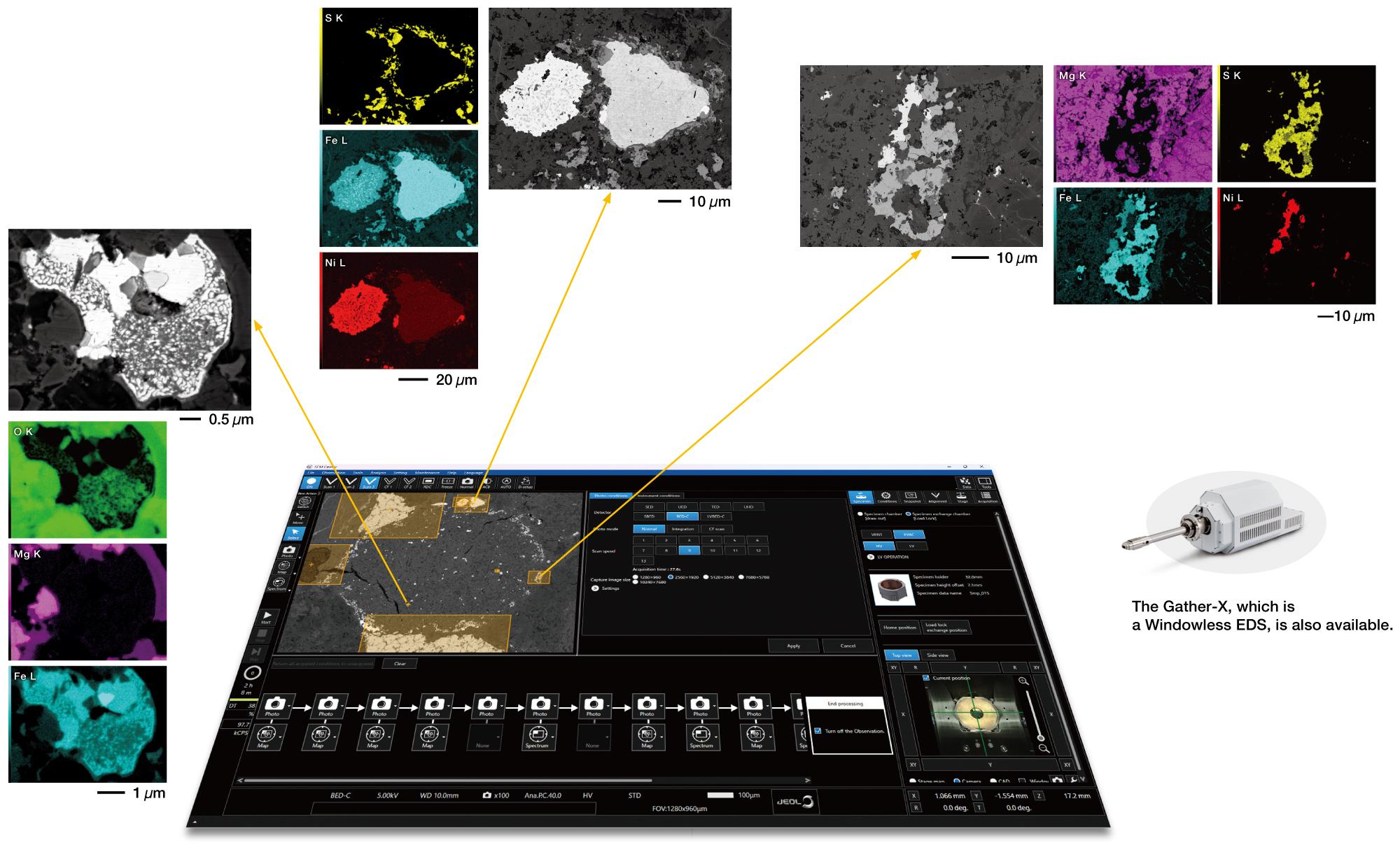

2. 多模式探测器系统:一台设备,满足 “形貌 + 成分 + 结构” 全分析

JSM-IT810 的探测器系统采用 “模块化设计”,可根据需求灵活组合,实现从表面形貌到晶体结构的一站式分析:

(1)标配探测器的 “场景化分工”

(2)可选扩展:从元素分析到晶体结构的 “全维度解析”

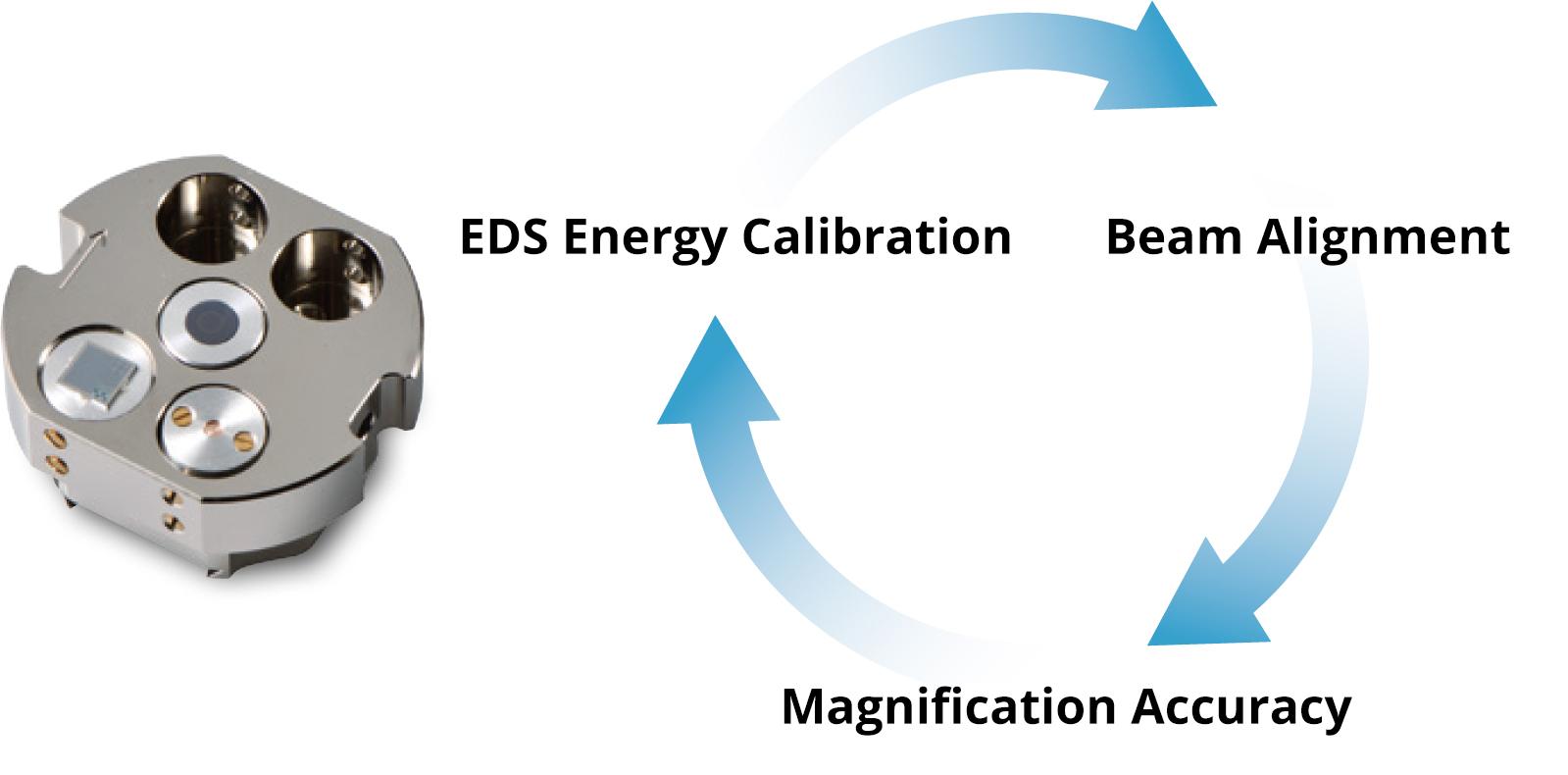

3. 智能化系统:AI 驱动的 “从观测到决策” 闭环

JSM-IT810 的智能化并非简单的 “自动操作”,而是通过深度学习与流程重构,将 SEM 从 “观测工具” 升级为 “决策支持系统”:

(1)Neo Action 自动化工作流

(2)AI 辅助分析:让 “纳米缺陷” 无所遁形

三、深度应用场景:从实验室的原子级解析到工厂的全流程质检

1. 半导体制造:3 nm 制程的 “缺陷捕手”

在 3 nm 及以下先进制程中,纳米级缺陷(如光刻胶边缘毛刺、晶圆表面颗粒)直接决定良率,JSM-IT810 成为 “制程管控的最后一道防线”:

(1)先进光刻胶检测

(2)3D NAND 堆叠结构分析

2. 能源材料:锂电池失效机制的 “微观侦探”

锂电池的性能与安全性(如容量衰减、热失控)源于纳米级微观结构变化,JSM-IT810 的 “原位观测 + 成分分析” 能力成为破解难题的关键:

(1)SEI 膜的纳米级成分分析

(2)锂枝晶原位生长观测

3. 生物与软材料:非导电样品的 “无损伤观测”

传统 SEM 对生物、聚合物等非导电样品的观测需复杂预处理(如镀膜、脱水),易破坏微观结构,而 JSM-IT810 的 “低电压 + 低真空模式” 实现了 “接近原生状态” 的观测:

(1)细胞表面超微结构

(2)聚合物复合材料界面

4. 工业质检:从汽车零部件到航空材料的 “全尺寸覆盖”

JSM-IT810 的 “大样品室 + 自动化” 设计,使其能满足工业场景中 “多样品、高通量、全尺寸” 的检测需求:

(1)齿轮表面磨损分析

(2)航空发动机叶片涂层检测

四、技术参数与竞品对比:用数据证明 “全能性”

| 核心指标 | JSM-IT810 | FEI Helios G4(FIB-SEM) | Hitachi SU8230 | 用户价值 |

|---|---|---|---|---|

| 分辨率 | 0.5 nm(15 kV);1.0 nm(1 kV) | 0.35 nm(15 kV) | 0.4 nm(15 kV) | 兼顾高分辨率与低电压成像,覆盖更多样品类型 |

| 电子枪寿命 | 10,000 小时 | 8,000 小时 | 9,000 小时 | 减少停机维护,适合工业连续生产 |

| 自动化能力 | 全流程一键操作 + AI 分析 | 基础自动化 | 部分自动化 | 降低人力成本,提升检测一致性 |

| 扩展探测器 | EDS(含轻元素)、EBSD、CL | FIB+EDS | EDS、EBSD | 一台设备完成 “形貌 + 成分 + 结构” 分析 |

| 样品室尺寸 | φ200 mm(支持 150 mm 样品) | φ150 mm | φ180 mm | 满足大尺寸工业样品检测需求 |

| 价格(基础版) | 600 万~700 万元 | 1500 万~1800 万元 | 800 万~900 万元 | 性价比突出,中小企业可负担 |

五、维护与选型:让专业设备 “好用、好养、好扩展”

1. 维护策略:工业级耐用性的 “实战指南”

JSM-IT810 的设计充分考虑了 “降低维护门槛”,即使是非专业人员也能完成基础维护:

| 维护项目 | 周期 | 操作要点 | 成本控制 |

|---|---|---|---|

| 电子枪校准 | 每 12 个月 | 调整发射电流(10 μA)与栅极电压,可通过原厂远程校准(无需工程师到场)。某实验室通过远程校准,节省差旅成本 2 万元 | 约 3 万元 / 次,延长灯丝寿命至 12,000 小时 |

| 探测器清洁 | 每 3 个月 | 用氮气吹扫 ETD 窗口(压力 0.2 MPa),BSE 探测器避免接触磁性物质。某工厂通过此操作将信号强度恢复至 98% | 免费(自备氮气),减少信号衰减 |

| 真空系统维护 | 每 6 个月 | 更换分子筛吸附剂(100 g / 次),检查分子泵转速(≥24,000 rpm)。某高校通过该操作将真空恢复时间从 30 分钟缩短至 15 分钟 | 约 1 万元 / 年,真空度稳定在 1×10⁻⁵ Pa |

典型故障处理:

2. 选型指南:按需求 “定制” 功能组合

JSM-IT810 的模块化设计允许用户根据需求灵活配置,避免 “功能冗余” 或 “性能不足”:

| 用户类型 | 核心需求 | 推荐配置 | 投资回报周期 |

|---|---|---|---|

| 科研实验室 | 高分辨率 + 多探测器分析 | 基础版 + EDS+EBSD + 低真空模块 | 1.5 年(提升论文发表效率,平均每篇高水平论文可带来 50 万元科研经费) |

| 半导体工厂 | 自动化 + 缺陷检测 | 增强版 + AI 缺陷模块 + 自动载物台 + FIB 联用 | 1 年(良率提升 1% 即可带来千万元级收益) |

| 综合质检中心 | 多样品类型 + 快速切换 | 全能版 + 低真空模块 + 冷冻样品台 + 大样品室 | 2 年(覆盖 90% 以上检测需求,减少设备采购成本) |

结语:重新定义 SEM 的 “实用主义哲学”

JSM-IT810 的成功,在于它跳出了 “参数竞赛” 的误区 —— 不追求 “0.1 nm 的极限分辨率”,而是通过热场发射稳定性 + 智能化系统,让纳米级观测从 “实验室奢侈品” 变成 “工业流水线工具”。

无论是科研人员解析催化剂的原子排布,还是工厂检测 3 nm 芯片的缺陷,亦或是医生观察细胞表面的病毒入侵痕迹,它都能以 “够用的精度、稳定的性能、可控的成本” 提供可靠数据。某半导体企业的评价颇具代表性:“JSM-IT810 不是参数最耀眼的 SEM,但却是唯一能在我们产线上‘24 小时连轴转’的设备 —— 这才是工业级工具的核心价值。”

对于追求 “精准与效率平衡” 的用户而言,JSM-IT810 不仅是一台仪器,更是打通 “微观观测 - 工艺优化 - 产品升级” 全链路的 “核心枢纽”。

JSM-IT810 场发射扫描电子显微镜:从纳米尺度观测到工业全流程管控的 “全能型平台”——广州文明机电

地址:

广州市花都区清塘路绿地国际空港中心6地块6栋538-539(营销部);

广州市花都区花东镇花安中路3号碧桂园空港广场4栋3楼(财务和物流部);

电话:400-108-7698;18926206656;18903074995

邮箱:sales@gzcvl.com

扫描进入手机站

扫描进入手机站