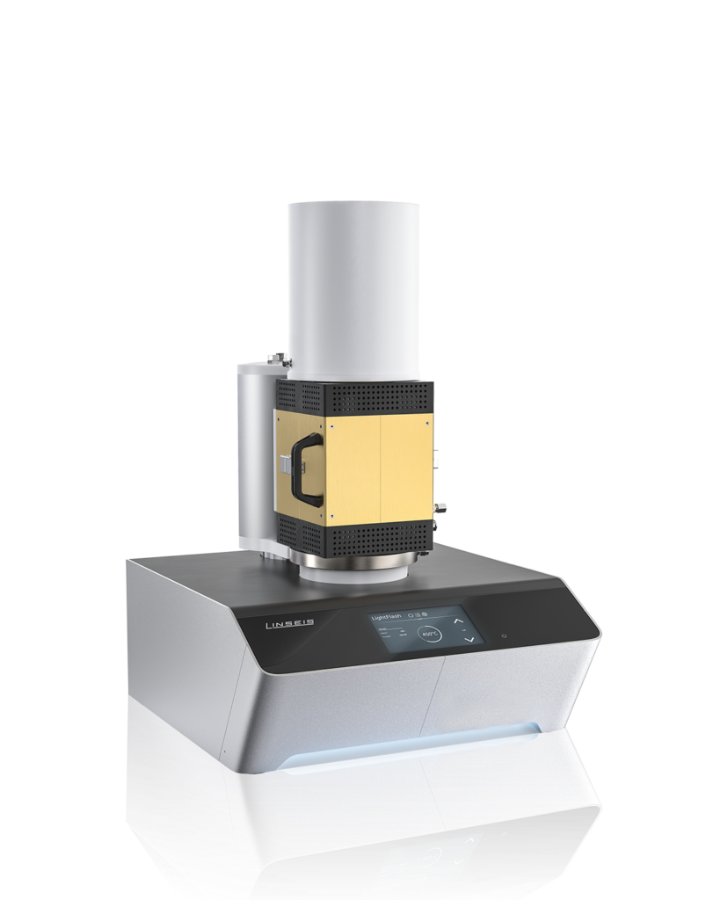

PLH 微米薄膜导热测试系统:纳米级热传导的精准解码者

PLH 微米薄膜导热测试系统:纳米级热传导的精准解码者

在 5G 芯片的纳米级散热薄膜、锂离子电池的超薄隔膜、柔性电子的透明导电膜等微米级材料研发中,热导率的精准测量是性能优化的关键瓶颈。PLH 微米薄膜导热测试系统作为德国进口的高端测量设备,以5nm 厚度分辨率与 0.01 W/(m・K) 的导热率精度,成为半导体、新能源、柔性电子等领域的热传导分析核心平台。

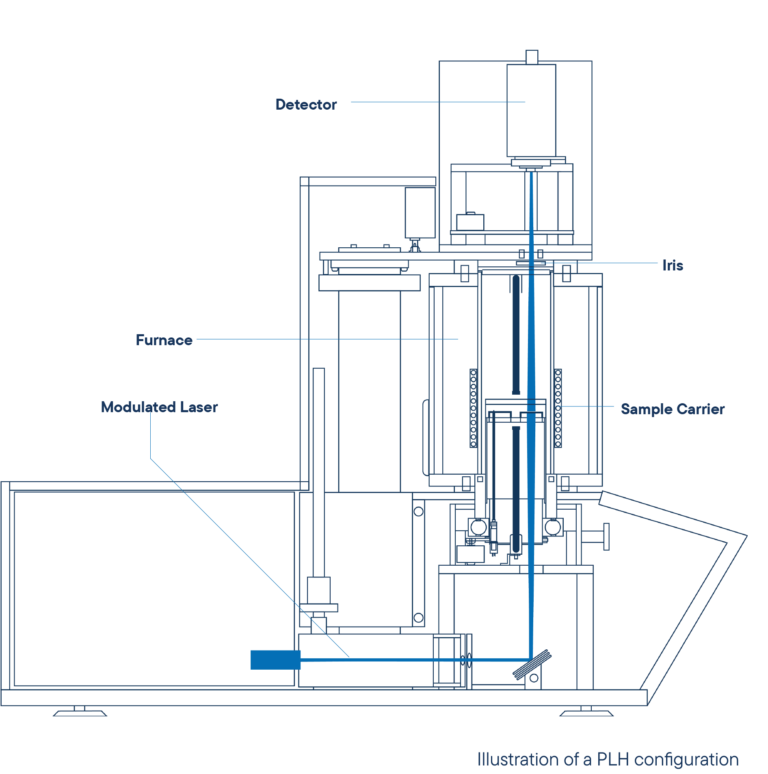

一、技术架构:微米薄膜热传导的 “纳米级探针”

1. 超分辨热流传感器

2. 高精度温控系统

3. 智能化数据平台

二、全场景应用:微米薄膜的热性能全域解析

1. 半导体与微电子

2. 新能源与储能

3. 柔性电子与显示

4. 科研与新材料

三、核心技术优势:重新定义薄膜导热测试标杆

1. 性能参数全面领先

| 技术维度 | PLH 系统 | 竞品 A(TA TPS 2500S) | 竞品 B(C-Therm TCi) | 优势解析 |

|---|---|---|---|---|

| 最小测试厚度 | 1nm | 50nm | 10nm | 唯一支持单纳米层薄膜的商用设备 |

| 温度均匀性 | ±0.1℃ | ±0.5℃ | ±0.3℃ | 柔性材料温度敏感测试的关键保障 |

| 导热率分辨率 | 0.01 W/(m·K) | 0.1 W/(m·K) | 0.05 W/(m·K) | 超薄膜导热率差异的精准捕捉 |

| 多模式测试 | 稳态 + 瞬态 + 3D 建模 | 稳态为主 | 瞬态为主 | 全场景覆盖的唯一选择 |

2. 材料兼容性与扩展性

四、选型建议:全需求覆盖的三层方案

1. 科研探索:新材料研发的理想平台

2. 工业质检型:量产薄膜的品质守门员

3. 定制级方案:前沿领域的深度探索

五、客户成功案例:热传导数据驱动的产业升级

1. 台积电:3nm 芯片的散热革命

2. 宁德时代:电池热失控的微观防线

3. 柔宇科技:柔性屏的散热破局

六、常见问题与避坑指南:微米薄膜导热测试的 10 大核心误区

1. 样品制备:厚度不均 = 数据无效?

误区:认为薄膜厚度偏差 ±10% 仍可接受。

真相:PLH 系统虽具备 5nm 分辨率,但厚度波动超 ±3% 会导致热流分布不均,某企业因未控制 PI 薄膜厚度一致性,导热率数据波动达 15%。

解决方案:

2. 温度设置:室温测试就能代表全工况?

误区:仅在 25℃下测试,忽略温度对薄膜热性能的影响。

案例:某电池隔膜在 60℃时导热率从 0.25W/(m・K) 突增至 0.38W/(m・K),室温数据导致热管理方案失效。

正确操作:

3. 模式选择:稳态法与瞬态法随意切换?

错误示范:用稳态法测试 10nm 超薄金属膜,数据重复性差达 ±8%。

技术解析:

| 测试模式 | 适用厚度范围 | 核心优势 | 典型错误场景 |

|---|---|---|---|

| 稳态法 | 50nm-10μm | 数据稳定,适合量产检测 | 超薄薄膜(<20nm)测试 |

| 瞬态法 | 1nm-50nm | 快速响应,纳米级精度 | 厚膜(>5μm)长时间测试 |

4. 数据处理:原始值直接使用?

隐藏陷阱:未扣除基底热阻,导致石墨烯膜导热率虚高 40%。

PLH 解决方案:

5. 设备校准:半年一次就够了?

真实案例:某实验室因超期未校准(间隔 9 个月),导热率检测值系统性偏差 + 6%,导致 3 个月研发数据无效。

校准规范:

结语:微米薄膜的热传导,决定产品的终极性能

PLH 微米薄膜导热测试系统以纳米级分辨率、宽温域适应性、全场景测试能力,成为材料研发与量产质控的 “热传导显微镜”。从 3nm 芯片的散热优化到固态电池的热失控预防,从柔性屏的轻薄设计到航天材料的极端环境适配,它让每一层薄膜的热性能都清晰可测。选择 PLH 系统,就是选择用精准的热传导数据驱动创新 —— 在微米级的薄膜世界里,0.01 W/(m・K) 的差异,就是产品性能突破的关键钥匙。

PLH 微米薄膜导热测试系统:纳米级热传导的精准解码者——广州文明机电

地址:

广州市花都区清塘路绿地国际空港中心6地块6栋538-539(营销部);

广州市花都区花东镇花安中路3号碧桂园空港广场4栋3楼(财务和物流部);

电话:400-108-7698;18926206656;18903074995

邮箱:sales@gzcvl.com

扫描进入手机站

扫描进入手机站