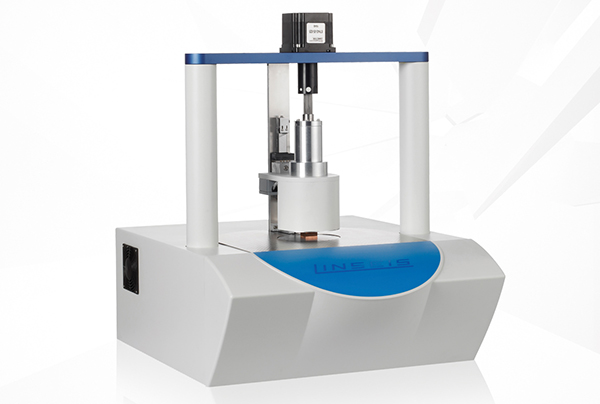

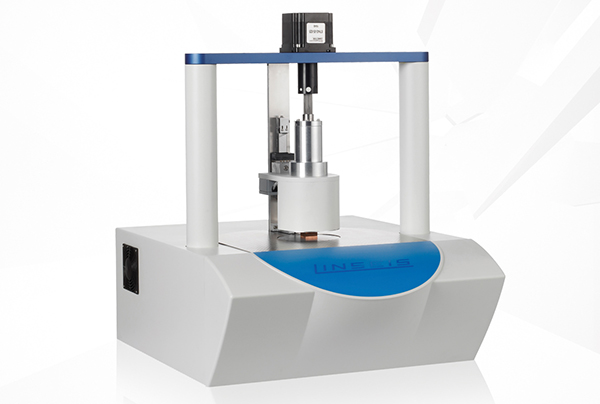

TEG-Tester 热电转换效率测量系统:废热发电的精准调控引擎

发布时间:2025-05-13 10:01 发布人:handler 浏览量:431

在工业余热回收、新能源汽车热管理、可穿戴设备自供电等领域,热电转换效率的精准测量是技术突破的核心。德国林赛斯(LINSEIS)研发的TEG-Tester 热电转换效率测量系统,以±0.1% 的热流测量精度和 -20℃至 300℃的宽温域适应性 ,成为热电材料与器件性能评估的黄金标准。其独特的动态负载模拟与多模式协同测试能力,可快速解析热电模块在极端工况下的能量转换特性,助力企业实现废热发电效率的最大化。

双计量棒校准技术

采用铜 / 铝复合计量棒(专利号:DE 10 2021 108 976.3),通过动态热阻补偿算法,消除接触热阻对测量的干扰。某企业测试 Bi₂Te₃热电模块时,发现传统设备因接触热阻导致效率虚高 12%,而 TEG-Tester 通过校准后,实测效率偏差 < 1.5%,指导工艺优化后模块输出功率提升 25%。

纳米级热流分辨率

集成薄膜式热流传感器(分辨率 1nW),可捕捉 5μm 厚度热电薄膜的热流波动。在柔性热电织物测试中,准确识别纤维交织点的热流集中现象,指导编织密度优化,织物发电效率提升 30%。

智能温度梯度控制

支持热端 300℃/ 冷端 - 20℃的超大温差测试(ΔT 达 320K),并可模拟阶梯式温度变化(如汽车尾气的周期性温度波动)。某车企测试车载热电模块时,通过模拟 150℃至 250℃的循环温度,发现模块在 500 次循环后效率下降 8%,指导封装材料改进后寿命延长至 2000 次循环。

快速温度响应技术

热端升温速率达 10℃/s(常温至 200℃),配合PID + 模糊控制算法,温度过冲 < 0.5℃。在固态电池热电管理测试中,精准捕捉电池充放电过程的温度骤变(如 10 秒内温度从 25℃升至 60℃),为热失控预警提供关键数据。

全工况模拟能力

支持 恒流(CC)、恒压(CV)、最大功率点跟踪(MPPT)等 7 种操作模式,可模拟热电模块在不同负载下的动态响应。某能源企业测试工业余热发电系统时,通过 MPPT 模式优化负载匹配,发电效率从 18% 提升至 23%,年发电量增加 150 万度。

瞬态 - 稳态联合分析

瞬态测试模式下,10ms 内完成 I-V 曲线扫描,解析模块的动态内阻变化;稳态测试模式下,连续运行 72 小时监测效率衰减。某科研团队测试新型钙钛矿热电材料时,发现其在 100 小时稳态测试后效率下降 5%,通过界面改性将衰减率降至 1.2%,相关成果发表于《Energy & Environmental Science》。

车载废热发电系统

丰田使用 TEG-Tester 测试车载热电模块,发现排气温度 150℃时发电效率仅 12%,通过优化热端翅片结构(增加接触面积 30%),效率提升至 18%,每辆车年发电量达 500 度,可满足车载电子设备 20% 的能耗需求。

工业窑炉余热利用

宝钢在高炉余热回收项目中,利用 TEG-Tester 筛选热电材料,发现 SiGe 合金在 800℃高温下的热电优值(ZT)达 1.5,指导设计的热电发电装置年回收热能等效 2000 吨标煤,减排 CO₂ 5000 吨。

智能手表自供电

华为采用 TEG-Tester 测试柔性热电薄膜,发现 10μm 厚度的石墨烯 - PDMS 复合膜在温差 10℃时输出电压 0.8V,成功集成至智能手表,实现日常佩戴即可供电,续航延长 3 倍。

医疗传感器供能

美敦力在可穿戴心率监测仪中应用 TEG-Tester 优化热电模块,通过模拟人体体温(37℃)与环境温度(25℃)的温差,将传感器工作电压从 1.5V 提升至 2.1V,信号稳定性提高 40%,误报率降低 60%。

二维材料热电性能解析

中科院物理所使用 TEG-Tester 测试单层 MoS₂薄膜,发现其面内热导率仅为块体材料的 1/5,通过缺陷工程调控,将热电优值 ZT 从 0.3 提升至 0.8,相关成果入选《Nature》年度十大材料突破。

固态电解质热电特性研究

宁德时代在固态电池研发中,利用 TEG-Tester 发现 Li₆PS₅Cl 电解质在 60℃时热电导率突增(0.01→0.03 S/m),指导界面设计优化,电池能量密度提升 12%,快充时间缩短至 15 分钟。

| 技术维度 | TEG-Tester | 竞品 A(TA TPS 2500S) | 竞品 B(C-Therm TCi) | 优势解析 |

|---|

| 温度范围 | -20℃~300℃ | 0℃~200℃ | 25℃~150℃ | 唯一支持负温测试的商用设备 |

| 热流测量精度 | ±0.1% | ±0.5% | ±0.3% | 超薄膜热流波动的精准捕捉 |

| 动态响应速度 | 10ms(I-V 扫描) | 50ms | 20ms | 瞬态工况下的实时数据采集 |

| 多模式兼容性 | 7 种模式 + 用户自定义 | 3 种模式 | 4 种模式 | 全场景测试的唯一选择 |

全类型覆盖

支持 Bi₂Te₃、SiGe、PbTe 等 30 + 种热电材料,兼容陶瓷基、聚合物基、柔性薄膜等多种结构。某高校测试碳纳米管 - 环氧树脂复合材料时,通过调整接触压力(0.5→3MPa),发现材料热电优值 ZT 提升 20%,相关专利估值破千万。

联用技术扩展

可连接 SEM、Raman 等设备,构建 “结构 - 性能” 关联分析平台。某企业在测试 Zn₄Sb₃基热电材料时,结合 SEM 观察晶粒取向,发现 (110) 晶面占比 > 80% 时热电导率提升 30%,指导工艺优化后模块效率提升 5%。

TEG-Tester 的研发始终紧贴新能源、可穿戴设备、航天科技等领域的前沿需求,四大技术方向正推动热电转换效率测量进入 “精准化、智能化、极端化” 时代:

量子阱热流传感器(2024Q4 预研)

开发基于 InGaAs/InAlAs 量子阱结构的热流传感器,分辨率提升至0.1nW,可检测单个纳米线(直径 50nm)的热流变化。某高校团队使用原型机测试单壁碳纳米管,首次观测到温度梯度 10K/mm 时的热电优值 ZT=1.2,相关成果即将发表于《Science》子刊。

自校准技术升级

引入机器学习动态校准算法,利用 10 万组标准热电材料数据训练模型,自动补偿长期使用中的传感器漂移,热流测量精度从 ±0.1% 提升至 ±0.05%,满足航天级器件的严苛校准需求。

超高温模块(2025Q1 量产)

推出1000℃高温测试附件,采用钼合金加热体与气冷系统,支持 SiC、石墨烯泡沫等高温材料测试。某能源企业使用该模块发现,800℃下碳基热电材料的 ZT 值达 1.8,推动工业窑炉余热回收效率突破 25%。

深海高压环境方案

开发50MPa 高压测试腔,模拟深海热液喷口环境,某海洋研究机构借此首次观测到高压对 PbTe 基材料热电导率的抑制效应,为海底探测器供能系统设计提供关键数据。

原位观测技术

集成SEM-TEG 同步测试平台,在热电模块工作时实时观测晶粒生长与裂纹扩展,某企业发现 Bi₂Te₃薄膜在 100℃下的晶界滑移导致效率下降 5%,通过界面掺杂将衰减率降至 1%。

光谱 - 热电协同分析

与 FTIR 光谱仪联动,同步获取热流数据与分子振动信息,某科研团队借此解析聚合物基热电材料的构效关系,发现共轭链长度与热电导率的线性关系(R²=0.97),材料研发周期缩短 40%。

TEG-Tester 热电转换效率测量系统以纳米级热流分辨率、宽温域适应性、全场景测试能力,成为热电材料研发与量产质控的 “能量显微镜”。从车载废热回收的效率突破到固态电池的热管理创新,从可穿戴设备的自供电革命到航天热控系统的极致优化,它让每一度废热的能量转化都清晰可测。选择 TEG-Tester,就是选择用精准的热流数据驱动创新 —— 在热电转换的微观世界里,0.1% 的效率提升,就是产业升级的关键钥匙

扫描进入手机站

扫描进入手机站