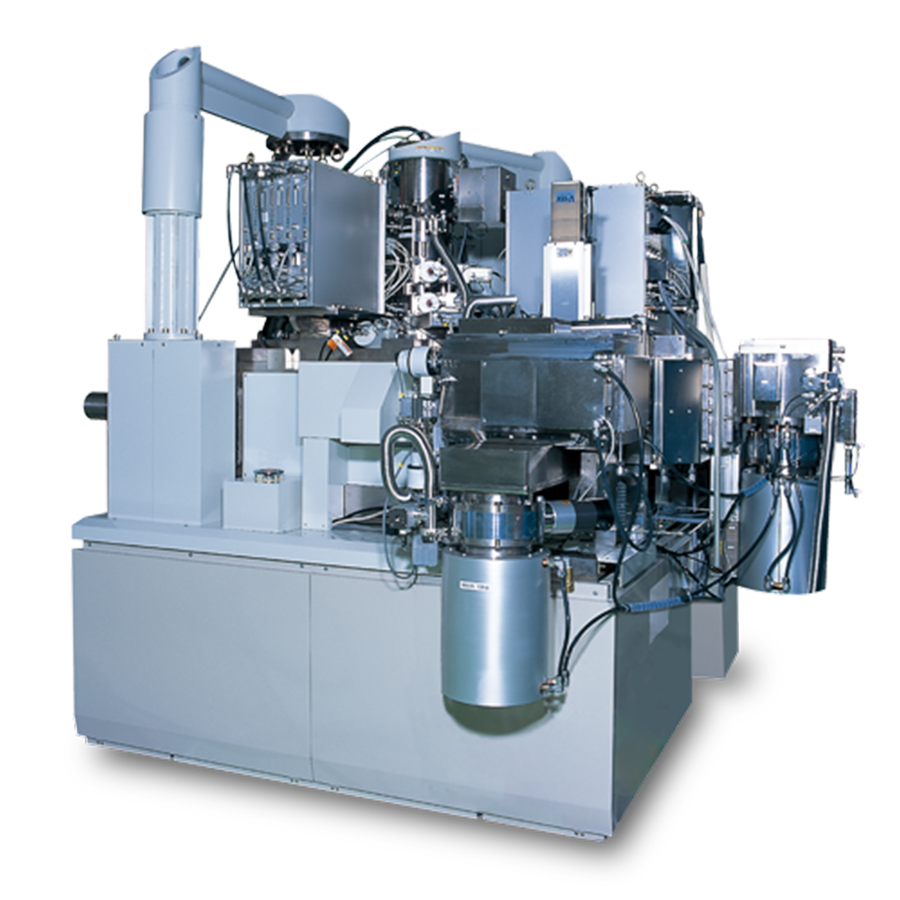

JBX-3050MV/S 电子束光刻系统:纳米制造的 “原子级雕刻刀”

JBX-3050MV/S 电子束光刻系统:纳米制造的 “原子级雕刻刀”

一、核心定位:从微米到原子级的超精密制造平台

JBX-3050MV/S 是日本电子株式会社(JEOL)推出的第四代高性能电子束光刻系统,专为半导体掩模制造、量子器件研发、纳米光子学等前沿领域设计。其核心价值在于亚纳米级分辨率与大面积均匀性的完美平衡 —— 既能在 200mm 晶圆上雕刻出 5nm 线宽的量子点阵列,又能保持全片曝光精度误差 <3nm,成为连接 “宏观制造” 与 “原子级调控” 的终极工具。

与光学光刻(依赖光刻机镜头与光源波长)不同,电子束光刻通过聚焦电子束直接写入,突破衍射极限限制,尤其适合 7nm 以下先进制程掩模制作、单电子晶体管等 “超越摩尔定律” 器件的研发。某国际芯片巨头利用 JBX-3050MV/S 制作 EUV 光刻机的掩模缺陷修复系统,将掩模合格率从 60% 提升至 85%,直接推动 3nm 制程量产进度。

二、技术架构:电子束 “雕刻” 的精密工程

1. 电子光学系统:亚纳米聚焦的核心引擎

(1)冷场发射电子枪(CFEG)

(2)双级电磁透镜与偏转系统

2. 精密机械与真空系统:稳定雕刻的 “地基”

(1)六轴气浮样品台

(2)超高真空环境控制

3. 软件与工艺控制:智能雕刻的 “大脑”

(1)邻近效应校正(PEC)与剂量优化

(2)全流程自动化与数据兼容

三、核心应用场景:从实验室到工业量产

1. 半导体先进制程掩模制造

(1)EUV 光刻机掩模修复

(2)3D NAND 闪存的复杂结构光刻

2. 量子器件与纳米光子学

(1)单电子晶体管(SET)的量子点阵列

(2)超材料光子晶体

3. 第三代半导体与柔性电子

(1)GaN 功率器件的精细图形

(2)柔性电子的可拉伸电极

四、技术参数与性能对比

| 核心指标 | JBX-3050MV/S | 传统电子束光刻系统 | 光学光刻(ArF) |

|---|---|---|---|

| 最小线宽 | 0.5nm(50kV 时) | 5nm | 38nm(极限) |

| 大面积均匀性 | 3σ<2nm(200mm 晶圆) | 3σ<5nm(150mm 晶圆) | 3σ<10nm(300mm 晶圆) |

| 写入速度 | 1.2 cm²/h(5nm 线宽) | 0.3 cm²/h | 100 cm²/h(但精度低) |

| 定位精度 | ±1.5nm | ±5nm | ±20nm |

| 材料兼容性 | 硅、GaN、石墨烯等全材料 | 仅限硅基材料 | 依赖光刻胶与材料匹配 |

具象化对比:

五、未来演进:从 “单束” 到 “多束” 的效率革命

JEOL 正在为 JBX-3050MV/S 开发多束电子枪阵列(128 束并行写入),目标将吞吐量提升至10 cm²/h(5nm 线宽),同时保持 <3nm 的均匀性。该技术一旦落地,将突破电子束光刻 “高精度低效率” 的瓶颈,有望直接用于 7nm 以下芯片的量产光刻,而非仅作为掩模制造工具。

此外,通过与原子层沉积(ALD) 的原位集成,未来系统可实现 “光刻 - 沉积” 一体化,在刻写图形的同时完成原子级材料生长(如量子点的精准掺杂),使量子器件的研发周期缩短 50%。

六、结语:纳米制造的 “终极雕刻师”

JBX-3050MV/S 的价值,不仅在于 0.5nm 的超精密雕刻能力,更在于它打通了 “从原子级设计到宏观器件” 的全链条 —— 在半导体领域,它是先进制程掩模的 “救命稻草”;在量子科技中,它是量子比特的 “接生婆”;在光子学里,它是超材料的 “建筑师”。

随着多束技术与 AI 工艺优化的融合,这款电子束光刻系统正从 “实验室专属” 向 “工业量产工具” 进化,为摩尔定律的延续与 “超越摩尔” 的创新提供不可替代的制造基石。

JBX-3050MV/S 电子束光刻系统:纳米制造的 “原子级雕刻刀”——广州文明机电

地址:

广州市花都区清塘路绿地国际空港中心6地块6栋538-539(营销部);

广州市花都区花东镇花安中路3号碧桂园空港广场4栋3楼(财务和物流部);

电话:400-108-7698;18926206656;18903074995

邮箱:sales@gzcvl.com

扫描进入手机站

扫描进入手机站