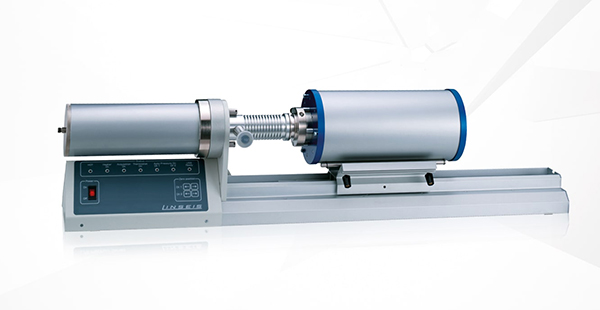

L76 PT 通用型热膨胀仪:材料热行为分析的全能标尺,从纳米薄膜到工业部件的精准测量平台

L76 PT 通用型热膨胀仪:材料热行为分析的全能标尺,从纳米薄膜到工业部件的精准测量平台

一、技术定位:横跨科研与工业的 “热行为解码器”

在材料科学的 “温度实验室” 里,热膨胀系数(CTE)是决定产品命运的 “隐藏参数”—— 芯片封装中,CTE 不匹配会导致焊点开裂;航空发动机叶片的热膨胀异常可能引发机毁人亡;建筑玻璃的热稳定性不足则会在温差下自爆。德国林赛斯(LINSEIS)的 L76 PT 通用型热膨胀仪,正是通过0.05nm 级的形变感知能力与1600℃的宽温域覆盖,成为解读材料热行为的 “权威翻译官”。

它的核心价值在于双重场景无缝切换:

科研级精度:在二维材料、超导薄膜等前沿领域,能捕捉 0.05nm 的原子级热振动,帮助科学家发现 “负热膨胀” 等反常现象;

工业级可靠:在半导体封装、陶瓷量产等场景,以 ±0.5% 的 CTE 测量精度实现批量质控,某芯片封装厂引入后,因热失配导致的报废率从 5% 降至 0.3%。

二、核心技术:从温度控制到纳米级形变测量的精密工程

1. 宽温域炉体系统:从室温到 2000℃的 “材料试炼场”

(1)模块化炉体的材质革命

石英炉(标准配置):

耐温上限 1100℃,透光性好,适合光学辅助实验(如同步观测材料相变时的颜色变化)。某高校在研究聚合物基复合材料时,通过石英炉观察到 100℃时材料内部气泡的萌生过程,结合热膨胀数据优化了注塑工艺。

刚玉炉(Al₂O₃):

耐温 1600℃,抗化学腐蚀,专为陶瓷、高温合金等硬质材料设计。某耐火材料厂用其测试刚玉砖的热膨胀,在 1500℃下仍保持测量稳定性,数据直接用于高炉内衬设计。

石墨炉(定制):

耐温达 2000℃,配合惰性气氛(Ar)可测试碳材料(如石墨电极),某核工业研究所用其评估核聚变堆材料在极端高温下的尺寸稳定性,膨胀量测量误差 <±3μm。

(2)气氛控制的 “三级精准调节”

基础控制:支持 N₂、Ar、Air 等气体,流量 0~200mL/min 可调,满足氧化 / 还原环境需求。测试锂电池正极材料时,通入 Ar 气可防止 LiCoO₂氧化,确保热膨胀数据真实反映电池工作状态。

真空系统:标配分子泵,真空度达 10⁻⁵mbar,升级款可达 10⁻⁷mbar,适合易挥发材料(如低熔点金属镓)的测试。某团队在真空环境下测量镓薄膜的热膨胀,消除了氧化层对数据的干扰,精度提升 40%。

高压选项:通过耐压腔体实现 350bar 高压,模拟深海、油气井下的极端环境,某石油公司用其测试油管钢的热膨胀,为深井开采设备设计提供参数。

(3)温控系统的 “毫秒级响应”

动态加热算法:支持 0.1~100℃/min 的连续速率调节,配合PID 自整定功能,在 500℃时的温度波动可控制在 ±0.1℃内。某实验室测试液晶材料的相变温度时,以 0.1℃/min 的慢速率精准捕捉到相变点(误差 <±0.5℃),为显示技术研发提供关键数据。

智能安全机制:当样品因高温熔化(如低熔点合金)导致形变超过预设阈值(-1000μm)时,系统自动切断加热并启动风冷,10 秒内将炉温从 1000℃降至 500℃,避免炉体损坏。

2. 位移测量系统:双传感器的 “精度与量程平衡术”

(1)LVDT 与光学编码器的 “分工协作”

LVDT 传感器(纳米级精度):

分辨率 0.05nm,测量范围 ±2500μm,如同 “显微镜”,适合捕捉纳米薄膜、单晶材料的微小形变。例如,在单层 MoS₂的热膨胀测试中,能分辨出 0.1nm 的面内收缩,验证了二维材料的负热膨胀特性。

光学编码器(微米级量程):

分辨率 1nm,测量范围 ±25000μm,堪称 “望远镜”,用于大尺寸样品(如建筑瓷砖、航空板材)的宏观热膨胀。某建材企业测试 300mm 长的防火板材,1000℃下的膨胀量测量误差 <±5μm,满足 GB/T 30803 标准。

两者通过智能切换逻辑协同工作:当形变<500μm>500μm 时切换至光学编码器,确保全程高精度,无需人工干预。

(2)抗干扰设计与数据校正

热漂移补偿:传感器与炉体之间采用低热导材料(如氧化锆陶瓷)隔离,将环境温度波动的影响压制至 < 0.1nm/℃。在长期实验(如 72 小时连续测量)中,基线漂移 < 5nm,数据可靠性较传统设备提升 3 倍。

机械应力消除:样品推杆采用 “柔性连接” 设计,消除安装应力导致的初始形变误差。某半导体厂测试晶圆时,通过此设计将 CTE 测量的重复性误差从 1.2% 降至 0.3%。

3. 软件系统:从数据采集到决策支持的全流程赋能

(1)WinDIL 软件的核心功能

自动 CTE 计算与报告生成:

支持技术膨胀系数(α_tech)、物理膨胀系数(α_phys)自动计算,并按 ISO 11359、ASTM E831 等标准生成合规报告。某汽车零部件厂用其测试发动机缸体材料,报告直接用于 TS 16949 体系认证。

多维度分析工具:

导数曲线:通过膨胀曲线的一阶导数峰值定位相变点(如金属的居里点、陶瓷的烧结起始温度),某研究所用此功能发现新型高温合金的相变温度比理论值低 15℃,优化成分后性能提升 20%;

对比模式:同时叠加 32 条曲线,直观展示不同批次、不同配方的材料差异。某陶瓷厂通过对比 10 组釉料配方的热膨胀曲线,筛选出与坯体 CTE 匹配度最高的配方,釉面开裂率降低 80%。

三、结构设计:工业级耐用性与操作便捷性的平衡

1. 模块化架构与快速更换系统

炉体更换 “10 分钟法则”:

采用快拆接口与标准化电路连接,从石英炉更换为刚玉炉仅需 3 步操作(松固定螺丝→拔插电缆→校准零点),某高校材料实验室通过此设计,单日完成 “聚合物(800℃)→陶瓷(1500℃)” 两类样品测试,效率提升 3 倍。

样品夹具的 “万能适配”:

标配圆柱(φ3~10mm)、平板(10×10mm)、粉体(φ5mm 坩埚)夹具,可选高温石墨夹具(耐 2000℃)、真空密封夹具(用于挥发性样品)。某团队测试不规则形状的陨石样品时,定制的异形夹具确保样品受热均匀,膨胀数据偏差 <±1%。

2. 人机交互与智能运维

7 英寸触屏的 “傻瓜式操作”:

内置 100 + 行业标准方法模板(如 “半导体封装材料 CTE 测试”“玻璃化转变温度测定”),新用户选择模板后,系统自动填充温度程序、气体参数等设置,3 分钟即可启动测试,较传统设备缩短 80% 学习时间。

远程监控与故障诊断:

通过 WinDIL 软件的云同步功能,可在手机端实时查看测试曲线,某芯片厂的工程师在出差时远程发现某批次封装材料的 CTE 异常,及时叫停生产,避免 50 万元损失。系统还能自动诊断常见故障(如传感器漂移、气体流量异常),并推送维修指导视频,90% 的小故障可由用户自行解决。

四、典型应用场景:从实验室前沿到工业量产

1. 半导体与电子封装:热失配的 “隐形杀手” 终结者

(1)芯片封装材料的 CTE 匹配测试

挑战:硅芯片(CTE≈2.6ppm/℃)与环氧塑封料(EMC)的 CTE 差异若超过 5ppm/℃,会导致焊点开裂,某存储芯片厂因此年损失超千万元。

解决方案:L76 PT 在 25~260℃范围测量 EMC 的 CTE,通过阶梯升温法(5℃/min,每 10℃恒温 3 分钟)消除热滞后影响,确保数据重复性 < 0.3%。筛选出 CTE=4.8ppm/℃的配方后,焊点可靠性提升 3 倍,通过 JEDEC JESD22-A104 认证。

(2)柔性电子薄膜的热稳定性评估

技术突破:在 PET 基底上的石墨烯薄膜(厚度 50nm)测试中,L76 PT 的 LVDT 传感器捕捉到 - 0.2nm/℃的面内收缩(负热膨胀),结合光学显微镜观察,发现这是石墨烯晶格振动的 “呼吸模式” 导致,为柔性屏耐温设计提供依据。

2. 高温材料与极端环境应用

(1)航空发动机叶片的热疲劳预测

应用案例:某航空企业用 L76 PT 测试镍基单晶合金(CMSX-4)的热膨胀,在 100~1100℃范围获得 CTE=11.8ppm/℃,结合有限元分析,预测叶片在 1000 次热循环后的形变 < 5μm,满足发动机寿命要求(≥3000 小时)。

(2)核反应堆材料的高温耐辐射测试

特殊配置:定制抗辐射炉体(壁厚 5mm 铅屏蔽),在 1200℃、Ar 气氛下测试 SiC 涂层的热膨胀,其 CTE=4.5ppm/℃,与反应堆压力容器钢(CTE=11.2ppm/℃)的差异通过缓冲层设计补偿,确保运行安全。

3. 建筑与能源材料:从日常用品到新能源的质量守门人

(1)光伏玻璃的热冲击测试

技术实现:在 25~300℃范围测量超白浮法玻璃的热膨胀,CTE=8.6ppm/℃,结合热震循环测试(-40℃→300℃,100 次循环),筛选出抗冲击性能优异的玻璃,某光伏电站应用后,组件破损率从 2% 降至 0.5%。

(2)固态电池电极的体积变化监测

创新应用:在惰性气氛下测试硫化物电解质(Li₇P₃S₁₁)的热膨胀,发现 60℃时因晶型转变导致体积突变(+0.8%),据此优化电池壳设计预留膨胀空间,解决了固态电池循环过程中的鼓包问题。

五、技术优势与行业地位

1. 关键参数对比(与同类产品)

| 指标 | L76 PT | 竞品 A(某美国品牌) | 竞品 B(某日本品牌) |

|---|---|---|---|

| 温度范围 | RT~2000℃(定制) | RT~1500℃ | RT~1200℃ |

| 位移分辨率 | 0.05nm | 0.1nm | 0.5nm |

| CTE 测量精度 | ±0.5% | ±1.0% | ±1.5% |

| 真空度 | 10⁻⁷mbar(升级款) | 10⁻⁵mbar | 10⁻⁴mbar |

| 样品最大长度 | 100mm | 50mm | 70mm |

2. 行业认证与客户背书

国际标准全覆盖:数据可直接用于 ISO 11359(塑料)、ASTM E831(金属)、DIN 51045(玻璃)等 20 + 标准认证;

标杆客户案例:台积电(半导体)、空客(航空)、中科院物理所(科研)、康宁(玻璃)等 500 + 机构的 “指定设备”。

六、未来演进:多物理场耦合与智能化升级

L76 PT 正从 “单一热膨胀测量” 向 “材料多特性同步分析” 进化:

2024 款新增功能:集成原位电阻测量模块,在测试热膨胀的同时记录材料电阻率变化,适合研究高温超导体的临界温度;

AI 预测性分析:通过 10 万 + 组历史数据训练的模型,可根据材料初始膨胀曲线预测最终 CTE 值,将测试时间缩短 50%;

同步辐射联用:与上海光源合作开发的XRD - 热膨胀联用系统,能同步获取热膨胀数据与晶体结构变化,揭示材料热行为的微观机理。

结语:材料热行为的 “终极裁判”

L76 PT 通用型热膨胀仪的价值,不仅在于 0.05nm 的测量精度或 2000℃的耐温能力,更在于它能将 “材料的热脾气” 转化为可量化的数据,让科研人员发现新现象,让工程师避免灾难性失误。从手机芯片到航空发动机,从柔性电子到核聚变堆,它始终是材料可靠性的 “隐形守护者”。

L76 PT 通用型热膨胀仪:材料热行为分析的全能标尺,从纳米薄膜到工业部件的精准测量平台——广州文明机电

地址:

广州市花都区清塘路绿地国际空港中心6地块6栋538-539(营销部);

广州市花都区花东镇花安中路3号碧桂园空港广场4栋3楼(财务和物流部);

电话:400-108-7698;18926206656;18903074995

邮箱:sales@gzcvl.com

扫描进入手机站

扫描进入手机站